Automatisierung? Läuft!

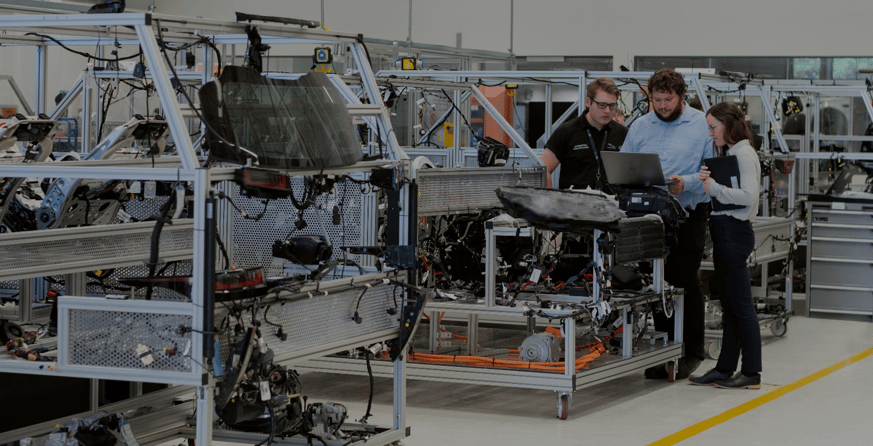

Warum die Automobilindustrie beim Thema Smart Factory eine Vorreiterrolle einnimmt. Wir haben uns die Branchencharakteristika einmal genauer anschaut.

Warum die Automobilindustrie beim Thema Smart Factory eine Vorreiterrolle einnimmt. Wir haben uns die Branchencharakteristika einmal genauer anschaut.

Die Hochschule Esslingen bietet einen Studiengang „Smart Factory“ an, Fraunhofer und die Technische Hochschule OWL haben ein Reallabor für Industrie 4.0 „SmartFactoryOWL“ in Lemgo gegründet und bei Audi steht der Begriff „Smart Factory“ für die fortschreitende Digitalisierung der Industrie. Smart Factory ist also ein beliebter Begriff und - bei allen unterschiedlichen Sichtweisen, was unter einer intelligenten, vernetzten und optimierten Fabrik genau zu verstehen ist - das Kernkonzept von Industrie 4.0. Warum die Automobilindustrie als Vorreiter gilt...

Hinsichtlich der Entwicklung einer Vision von einer Smart Factory hat die Automobilindustrie in gewisser Hinsicht eine Vorreiterrolle, bedingt durch die besonderen Charakteristika der Branche. Zum einen gibt es seitens der OEMs wie Audi, Daimler oder Volkswagen, aber auch der großen Zulieferer wie Bosch oder Siemens strikte Anforderungen, was die Nachverfolgbarkeit von Bauteilen über die verschiedenen Zulieferstufen betrifft. Zum anderen gibt es über die gesamte Wertschöpfungskette hinweg einen enormen Druck zur kontinuierlichen Optimierung im Fertigungsbereich. Beides hat dazu geführt, dass sich die entsprechenden Unternehmen schon sehr frühzeitig mit dem Konzept Smart Factory beschäftigt haben bzw. beschäftigen mussten.

Die Automobilindustrie lebt von funktionierenden Lieferketten. Diese sind von entscheidender Bedeutung, zum einen, um den Materialfluss über die verschiedenen Unternehmen und Fertigungsstufen hinweg zu garantieren. Zum anderen, um bei Qualitätsproblemen die Rückverfolgbarkeit sicherzustellen – vom Endprodukt, in der Regel ein Fahrzeug, bis hin zum Rohmaterial, sei es ein Granulat oder ein Coil.

Solche Lieferketten gibt es in der Automobilzulieferindustrie schon lange und sie funktionieren auch sehr gut, was die logistischen Prozesse, also die Bewegungen von Waren, betrifft. Die Fertigung ist häufig aber noch eine Blackbox, von einer Smart Factory ist man noch weit entfernt: Hier arbeiten viele Zulieferer noch sehr hemdsärmlich und haben große Angst vor den Audits der großen OEMs, welche überprüfen, ob die gelebten Prozesse auch den Anforderungen an die Lieferkette entsprechen. Um Nachvollziehbarkeit bzw. Rückverfolgbarkeit zu ermöglichen und die Qualität von Fertigungsprozessen zu verbessern, gibt es hier folglich einen hohen Druck zu Digitalisieren.

Ein weiterer Treiber für das Konzept der Smart Factory in der Automobilindustrie ist der überall in der Branche gegenwärtige Preisdruck: Ein Zulieferer kann seine (Vor-)Produkte zumeist nicht auf dem Markt anbieten, da er oftmals eine spezielle Komponente, die genau in eine Modellreihe eines OEMs passt, produziert. Er hat dann also nur einen Abnehmer. Andererseits hat der viel größere OEM oft mehrere Zulieferer für eine bestimmte Komponente, um sich nicht zu abhängig zu machen. Um Planungssicherheit für alle Seiten zu schaffen, werden Lieferverträge in der Automobilindustrie gerne über die gesamte geplante Produktionszeit einer Modellreihe geschlossen, also über mehrere Jahre.

In diesem Abhängigkeitsgeflecht kann ein Zulieferer nicht einfach einen Preis für seine Produkte festlegen mit dem er alle Eventualitäten abdeckt – sondern er wird ihm von seinen Kunden bzw. den OEMs vorgegeben. Diese wissen häufig auch, wie hoch der Anteil seiner Wertschöpfung am Vorprodukt ist. Weiter wird oft davon ausgegangen, dass ein Vorprodukt unter dem marktüblichen Preis geliefert werden kann, wenn die Produktion des Zulieferers entsprechend lean, also schlank, ist. Die Preiskontrolle geht sogar so weit, dass OEMs die Preise für Rohmaterialien, die ein Zulieferer für seine Vorprodukte braucht, über eigene Rahmenverträge mit den Lieferanten festlegen.

Und nicht zuletzt gibt ein OEM seinen Zulieferern oft vor, wieviel günstiger die Komponenten jedes Jahr werden müssen – so genannte „Savings“ – weil er davon ausgeht, dass sich Einsparpotentiale im Sinne einer Lernkurve und über Optimierungsmaßnahmen fortlaufend realisieren lassen.

Das bedeutet, dass die kontinuierliche Optimierung der eigenen Fertigung die einzige Möglichkeit für einen Zulieferer ist, seinen Gewinn positiv zu beeinflussen. Deshalb muss diese so smart und lean wie möglich sein: hohe Produktivität, wenig Fehler und am besten 100 Prozent Qualität.

Diese lassen sich wie folgt zusammenfassen:

Der Schlüssel zu alledem ist die durchgängige Bereitstellung von Echtzeitdaten aus dem Shopfloor – sowohl von Maschinen als auch durch Rückmeldungen von manuellen Arbeitsplätzen – in dem System, in dem die Fertigung geplant und unterstützende Prozesse wie die Instandhaltung angestoßen werden und in dem die Disposition erfolgt. Also typischerweise im ERP.

Betriebs- und Maschinendaten können grundsätzlich über ein fertigungssteuerndes MES (Manufacturing Execution System) zur Verfügung gestellt werden. Für einen typischen, mittelständischen Zulieferer ist die Einführung eines komplexen MES aber meist nicht der kürzeste Weg zu direkten, konkreten Verbesserungen, da es ein umfangreiches Implementierungsprojekt mit sich bringt. Ist ein MES bereits im Einsatz, so wird es aufgrund seiner Komplexität oft nicht umfänglich genutzt. Zudem besteht fast immer ein Synchronisierungsproblem mit dem ERP-System – in dem Sinne, dass eine Synchronisierung nur ein oder zweimal am Tag erfolgt und dem ERP somit keine Echtzeitdaten zur Verfügung stehen.

Als Antwort auf Anforderungen an eine kontinuierliche Fertigungsoptimierung, wie sie in extremer Form in der Automobilindustrie bestehen, sowie auf die Problematik, die mit der Einführung und Nutzung von MES Systemen in mittelständischen Fertigungsbetrieben verbunden ist, haben wir die All for One Smart Factory entwickelt. Diese ermöglicht die Bereitstellung von Echtzeitdaten aus der Fertigung in Ihrem (SAP-)ERP-System.

Auf dieser Basis wird eine effiziente Produktion realisiert, in der Abweichungen von einer optimierten Planung minimiert werden. Zudem wird ein neues Maß an Fertigungstransparenz erreicht – zu einem mittelständischen Investment.

Maßgeblich beteiligt an der Entwicklung der All for One Smart Factory waren unsere Experten aus dem Automotive-Bereich.